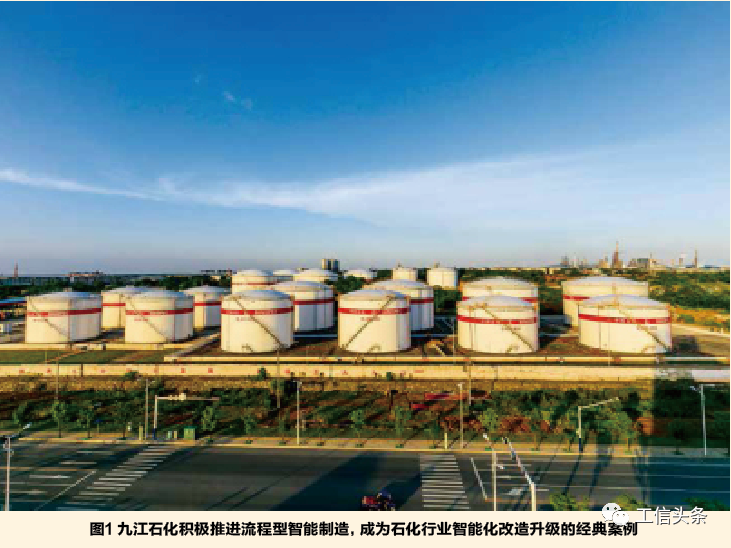

九江石化智能制造實踐

2022-05-08

來源:中國工業和信息化

中國石油化工股份有限公司九江分公司(簡稱九江石化)于1980年10月建成投產,是我國中部地區和長江流域的重點煉化企業,隸屬于中國石化。近年來,從理念到實踐、從實踐到示范、從示范到標桿,九江石化探索出了一條適合石化流程型行業面向數字化、網絡化、智能化制造的路徑,實現了高質量發展。

采用智能制造的必要性

石化生產非常復雜,傳統的生產過程面臨諸多難點和和挑戰。一是石化涉及物料物性復雜,從原料、中間體、半成品到產品,以及各種溶劑、添加劑、催化劑、試劑等,多以氣體和液體狀態存在,而絕大多數的上述物料屬于易燃、易爆、易揮發、毒性物質。二是生產工藝的復雜性。石化行業的生產工藝運行條件較為苛刻,例如:石腦油制乙烯溫度高達1100℃、深冷分離低至-100℃以下;高壓聚乙烯聚合壓力達到350MPa;在減壓蒸餾、催化裂化、延遲焦化等很多加工過程中,物料溫度若超過其自燃點,一旦操作失誤或設備故障、失修,極易發生火災爆炸事故。三是生產裝備的復雜性。石化行業涉及煉油塔、罐區、換熱設備、機泵、管線等眾多類型的設備設施,且設備運行環境多為高溫高壓高腐蝕環境。生產過程中可能使用或產生強腐蝕性的酸、堿類物質(如硫酸、鹽酸等),易對設備造成腐蝕。因此,在設備維修時需重點觀測,對設備的抗腐蝕性、可靠性有嚴格要求。四是環保及職業衛生的剛性約束。國家對安全生產、環境保護的要求日漸嚴格。生產操作環境和施工作業場所若存在工業噪聲、高溫、粉塵、射線等有害因素,極易造成人員急性中毒或受傷,人員長時間暴露在上述場所下,即便接觸有害因素的劑量很低也可能導致慢性職業病的發生。

面對競爭激烈的外部環境和安全環保效益的雙重壓力,如何克服上述難點與挑戰,實現企業高質量發展是擺在九江石化面前亟待解決的重大課題。根據中國石化戰略部署,九江石化放眼未來提出了“建設千萬噸級綠色智能一流煉化企業”的愿景目標,傾力培育“綠色低碳”“智能工廠”兩大核心競爭優勢。

智能制造實施路徑

九江石化智能工廠建設經過2011年方案規劃、2012年可行性研究、2013年總體設計、2014年全面建設、2015年建成1.0版幾個階段,之后持續推進智能工廠升級。

九江石化智能工廠建設策略大體可以概括為:一是頂層設計、整體規劃。圍繞九江石化核心業務頂層設計智能工廠,結合油品質量升級改造等重大工程同步推進智能工廠建設。二是業務驅動、分工合作。按照“主管領導分管、業務部門牽頭、相關部門配合、信息部門綜合管理”的分工原則,發揮各業務部門主體責任,努力把智能工廠建設打造成為實效工程、示范工程。三是有限目標、持續進步。在方案形成、可研論證、實施建設中,一方面不斷總結,提煉、固化已取得的成果,另一方面不斷豐富視野、拓展思路、把握前沿,實現有限目標、持續進步。四是后發先至、勇創一流。按照智能工廠建設“三步走”路線圖,扎實推進項目建設,力求在較短時間內縮小與先進企業的差距,在一些應用領域達到領先水平。

在智能工廠建設中,數字化是根本,標準化是基礎,集中集成是重點,效益是目標。九江石化智能工廠建設內容包括:運用物聯網、云計算、移動寬帶網絡、三維數字化、大數據、移動平臺等先進信息化技術,圍繞“建設千萬噸級綠色智能一流煉化企業”的遠景目標,在已建成的經營管理、生產運行、信息基礎設施與運維“三大平臺”基礎上,在經營管理、生產運行、安全環保、設備管理、IT基礎設施等業務領域開展智能工廠建設,完善和提升以ERP為核心的經營管理平臺、以MES為核心的生產運行平臺、以新一代信息通信技術為重點的信息基礎設施與運維平臺,新建集中集成平臺、應急指揮平臺、數字化煉廠平臺。主要內容包括以下12個方面。

搭建智能工廠總體框架。在石化企業典型信息化三層平臺架構之上,構建了集中集成、數字煉廠和應急指揮等公共服務平臺,系統集成及應用進一步完善,實現了“裝置數字化、網絡高速化、數據標準化、應用集成化、感知實時化”,形成了石化流程型企業面向數字化、網絡化、智能化制造的基本框架1.0。

重塑生產運營指揮中樞。2014年7月,體現九江石化智能工廠核心理念的生產管控中心建成投用,實現了“經營優化、生產指揮、工藝操作、運行管理、專業支持、應急保障”六位一體的功能定位,生產運行由單裝置操作、管控分離向系統化操作、管控一體轉變,有效地支撐生產運行管理變革式提升。同時,水務分控中心、油品分控中心、動力分控中心、電力分控中心建成投用,形成“1+4”生產運營集中管控模式。

實現業務數據集中集成。為解決普遍存在的信息孤島、業務孤島等問題,九江石化在國內率先建成生產運營企業級中央數據庫(ODS)和企業服務總線(ESB),完成生產物料等40個模塊和36類主數據的標準化,同時集成MES、LIMS、ERP等25個生產核心系統,為調度指揮、大數據分析、數字化煉廠平臺等21個系統提供數據支撐,共享近100類業務數據,總量達1684萬條,突破了此前普遍采用的“插管式”集成模式的限制。

提升流程管控智能優化。煉油全流程優化閉環管理,提升生產計劃、流程模擬、生產調度與執行一體化聯動優化功效,助推企業經濟效益逐年穩步提升。原料油快評分析系統建模461個,涵蓋14套裝置40余種物料,是國內率先完整建立從原油到各裝置物料物性分析模型的企業;虛擬制造系統建立21套裝置機理模型,實現“實時仿真”“性能評估”“操作優化”“計劃優化”功能;19套主裝置APC全覆蓋,提高裝置運行平穩率,主要工藝參數標準偏差平均可降低45%以上;基于穩態機理模型,在常減壓裝置投用國內首套煉油裝置RTO,實現裝置效益最大化,每小時增效2474元。

構建數字煉廠創新應用。通過正(逆)向建模,建成與物理空間完全一致的虛擬數字化煉廠,建有80余套單元模型,集成了4000余個工藝實時數據、1100余個采樣點質量分析數據、600余個腐蝕監測點數據、1000余臺主要設備實時數據、600余個機組及油泵監測點數據、1900余個可燃氣體檢測儀數據、600個視頻監控畫面,可視化呈現裝置人員定位、廠區綜合安防、施工作業備案等虛擬場景,實現了企業級全場景覆蓋、海量數據實時動態交互。

實現HSE管控實時可視。健全風險作業監管體系,通過施工作業線上提前備案、監控信息公開展示,實現“源頭把關、過程控制、各方監督、閉環管理”,訪問量累計達151萬人次,錄入備案信息22.6萬余條。建立“集中接警、同時響應、專業處置、部門聯動、快速反應、信息共享”的調度指揮模式,1900余個各類可燃/有毒有害氣體檢測、600余個視頻監控集成聯動,提高事故響應速度。建立敏捷環境監管體系,集成各類環境監測數據,實現環保管理可視化、一體化,異常情況及時處置、閉環管理。外排污染物實時監測數據在5個公共場所對外公開展示,主動接受社會監督。4G移動終端全天候監測裝置四周及廠界空氣VOCs及異味,形成數據軌跡圖。

精益設備管理預知預防。初步構建設備預知維修管理體系,設備運行狀態監測系統涵蓋17套大機組、115臺機泵,設置54個腐蝕探針、618個在線腐蝕測厚設施。實現全廠55個儀表機柜間溫濕度、89套工控系統重要機柜溫度、12692個DCS和961個SIS故障點的信息采集,并與DCS集中實時監控。電調自動化系統實現對全廠電氣設備關鍵參數實時監控,35kV以上一次系統設備實現安全遠程操作,勞動功效提升27.5%。

快捷質量管控聯動實效。建設并提升LIMS/LES功能,實現實驗數據錄入與分析過程無紙化移動,816個分析方法、結果計算與驗證操作的程序化,分析檢驗、物料評價、儀器數據編碼的標準化,確保過程數據完整可靠、質量管理與LIMS指標聯動。在線分析儀表運行監控與管理系統實現439套在線分析儀運行全過程實時監控管理,支撐由分散管理向集中管控和專業化管理轉變。

精準計量管理集成應用。以物料進出廠計量點無人值守、計量全過程監控為目標,構建“公路、鐵路、管輸”三位一體的計量集中管控模式,實現物料進出廠計量作業自動化、計量過程可視化、計量數據集成化、計量管理標準化,作業時間縮短1/3,勞動用工減少近40%,風險防控能力明顯增強。

推廣生產運行及智能巡檢。建設并推廣4G智能巡檢,實現12個生產運行單位全覆蓋,配置巡檢路線160條、巡檢點1060個、巡檢項目8136個。溫振一體試點實現機泵測溫測振數據自動錄入,音視頻升級試點實現跨業務、多場景信息交互,GPS平面定位實現實時位置及歷史軌跡查詢,與數字化平臺、宇視平臺進行集成展示。

實現精細物資管理和智能倉儲。建設并整合物資采購桌面快捷辦公系統和智能物資管理系統,將企業物資管理向供應商延伸,配置手持Pad 18個、手持打印機10個、貨架標簽8000個、地堆標簽60個,實現對物資需求計劃動態掌控及物資庫存實物出入庫、轉儲的全面管理和業務優化,與ERP、門禁、立體貨架WMS等系統集成,實現信息快速、自動傳輸,達到縮短供應周期、提高保供的目標,并基于MES建立倉儲模型,實現庫存優化。

提升安全防護水平。針對生產區域主要安全因素和關鍵業務環節,實現人流、物流、車流的“三流”綜合有效管控。人臉識別技術促進考勤管理精細化,與車輛排隊功能聯動消除人為干擾、提升提貨速度,線上備案制實時有效掌控生產區人、車、物的出入情況,平面可視化工具實現生產區域人員分布實時監管,為防范和處置安全風險提供有力保障。

實施成效

九江石化智能工廠建設始終圍繞核心業務管理、績效提升,以需求為導向、以價值為引領、以創新為驅動、以效益為目標,大力推進國產化,在經濟新常態下,為“兩化”深度融合、促進企業提質增效探索出新道路。

發展質量穩步提升

經過一系列智能化布局,數字化轉型、智能化發展助推九江石化結構調整和兩化深度融合,設備自動化控制率達95%,生產數據自動采集率在95%以上,運行成本減低22.5%,能耗降低2%,軟硬件國產化率達到95%,有效提高企業核心競爭力。“十三五”期間,企業經營業績持續提升,累計盈利57億元。

優化運營挖潛增效

基于分子煉油和全價值鏈的理念,圍繞從原油到操作參數的煉油全流程優化一體化智能協同優化目標,九江石化以提升價值增量為重點,持續開展資源配置優化、加工路線比選、裝置操作優化,致力實現企業整體效益最大化。“十三五”期間,滾動測算案例1800余個,增效約8億元。“煉油全流程一體化智能協同優化”入選中國石油和化工聯合會“首批石油和化工行業智能制造先進應用案例”。

綠色制造指標領先

九江石化積極落實國家長江經濟帶“共抓大保護”的部署,通過智能工廠建設,實時采集污染源、環境質量等信息,構建全方位、多層次、全覆蓋的環境監測網絡,實現污染物產生、處理、排放等全過程閉環管理,分別通過九江市、江西省和中國石化清潔生產審核,助力綠色企業創建,實現綠色制造。2020年,九江石化外排廢水達標率100%,有控廢氣達標率100%,危險廢物妥善處理率100%。其中,外排達標污水COD控制在40mg/l以下,主要污染物排放指標達到業內領先水平。九江石化入選工業和信息化部第一批綠色工廠示范企業、江西省第一批綠色工廠、中國石化綠色企業,獲評“石油和化工行業綠色工廠”。

過程管理精準可控

九江石化著力數據、應用集成,以智能工廠自動化、可視化、模型化、實時化、集成化手段為過程管控提供強有力支撐,助推扁平化、矩陣式管理及業務流程進一步優化,促進經營管理工作共享協同、規范便捷、精準可控。在生產能力、加工裝置不斷增加的情況下,2020年與2011年年初相比,九江石化員工總數減少22%、班組數量減少13%、外操室數量減少35%。九江石化獲評中國化工報社“中國石油和化學工業改革開放40周年‘勇立潮頭榜樣’獎”,“以打造一流煉化企業核心競爭優勢為目標的智能工廠建設”分獲中國石化、江西省管理現代創新成果一等獎。

智能制造亮點

流程制造業的智能制造是一場革命性創舉,也是一項復雜的系統工程。“十二五”以來,九江石化以“原創、高端、引領”為方向,將新一代信息技術與石化生產本質環節緊密結合,塑造了“以卓越基因傳承固化為引領,以數字化、網絡化、智能化為支撐,以一體化、科學化、精細化為主要特征”的特色管理模式,以“智能工廠”為核心,深度實踐智能制造,探索出了一條適合石化流程型行業的智能制造之路。

在這個過程中,九江石化生產運營集中管控提升了企業管理軟實力。九江石化以業務為對象,以“敏捷協同、卓越運營、管理增值”為目標,從活力之源、立身之本、運行之道三個維度,將數字化、網絡化、智能化制造作為企業各管理要素有機融合的重要手段和協同交互的重要支撐,實施以生產管控中心為代表的業務集中重組與優化,暢通數據共享,從分散管理向集中管控轉變,促進管理和業務變革,全方位支撐生產運營管控,從而提升了企業管理的軟實力。

以生產智能協同優化提升業務績效硬實力。九江石化以ODS(中央數據庫)為支撐,集成MES、ERP、LIMS等重要數據,建立基于核磁技術的原料油快評系統,開發主裝置機理國產模型,推廣APC(程序控制)應用,試點RTO(實時優化),實現煉油全流程優化一體化聯動優化功效,生產運營由傳統經驗模式轉變為協同優化模式,助推企業經濟效益穩步提升,提升了企業績效的硬實力。

此外,九江石化還通過過程管理加強監管提升安全環保可控力,構建虛實映射場景提升實時數據交互力,構建穩定可靠的基礎設施,提升現場全面感知力。

通過智能工廠建設,九江石化實現了高質量發展,推動了石化流程型行業智能制造的進程。

立足制造本質打造智能工廠

打造流程型企業智能工廠,要站在全局、整體層面進行研究,把握流程型生產系統全過程智能化改造的需求和規律。

《“十四五”智能制造發展規劃》提出“要立足制造本質,緊扣智能特征,以工藝、裝備為核心,以數據為基礎,依托制造單元、車間、工廠、供應鏈等載體,構建虛實融合、知識驅動、動態優化、安全高效、綠色低碳的智能制造系統,推動制造業實現數字化轉型、網絡化協同、智能化變革。”九江石化的智能制造探索較好地實踐了上述指導思想。

九江石化智能制造以智能工廠為核心,將新一代信息技術與石化生產過程的資源、工藝、設備和環境,以及人的制造活動進行深度融合,提升全面感知、預測預警、協同優化、科學決策四項關鍵能力,形成以數字化為根本、以標準化為基礎、以數據和模型為核心要素、以集中集成為重點、以效益為目標的流程型制造模式。

九江石化的流程型智能制造通過構建智能化聯動系統,實現管理、生產、操作系統的聯動;建立煉化環節生產管控中心,實現連續性生產智能化;搭建內外協同聯動系統,實現數據連續性精準傳輸;應用智能倉儲系統,實現大宗物料、產品發貨無人化;構建協同一體化管控模式,實現各流程環節高效管理。具體來說,即建立數據采集和監控系統,對物流、資產等全流程監控與高度集成,建立數據采集和監控系統;構建數字化模型,對工廠總體設計、工藝流程及布局建立數字化模型;建立先進控制系統,關鍵生產環節實現控制和在線優化;建立制造執行系統,實現生產模型決策、過程量化管理、成本和質量動態跟蹤,以及從原材料到成品的一體化協同優化;嚴格的自動檢測監控,對于存在較高安全風險和有毒有害的物質排放進行嚴格自動檢測監控;建立互聯互通網絡架構,實現各生產環節之間,以及數據采集和監控系統、制造執行系統和企業資源計劃系統的高效協同;建立工業信息安全防護體系,具備網絡防護、應急響應等工控安全保障能力,為防范和處置安全風險提供有力保障。

九江石化的案例為流程型制造企業智能制造建設提供了借鑒:

頂層設計是核心。智能制造需要全局布局,加強全產業鏈協同。流程型企業打造智能工廠,要站在全局、整體層面進行研究,把握流程型生產系統全過程智能化改造的需求和規律。

數據集成是關鍵。積極建設數據處理中心,實現信息集成。企業要建立數據中心,以及服務于數據中心的信息化基礎設施,要有前瞻性思維,在進行基礎設備、生產建設的規劃時就應該考慮到生產過程中數據的采集和應用。

智能裝備是支撐。采用智能化技術和設備,夯實改造基礎。流程型制造企業應主動應用和完善智能化設備,并且升級現有設備、通信網絡和數據中心,滿足智能化需求。

流程優化是手段。要實現生產流程的智能化,變革生產理念。建立基于流程生產設備、信息技術的規范管理系統和與智能工廠相匹配的企業理念與文化,助力生產經營方式和組織變革,使智能工廠的生產模式、管理模式和企業文化互相協同。

- 案例

- 制造

- 化工

- CIO

- 生產制造

- 九江石化

- 智能工廠

- 企業

- 數字化

- 中石化

下一篇

推薦

-

11月28日-30日,中國數字化年會將于成都正式開幕,本屆年會以數智萬象 無界新生”為主題,設置2場主論壇、1場高峰論壇、5場專題論壇、4項特色活動、2場頒獎典禮等14項活動,以及2天數字化轉型供需對接展。

-

零次方科技發布了其首款人形機器人,可以在多種不規則路面、復雜地形中長時間穩定行走,且具備優秀的抗干擾性能,即使受到各方向的強沖擊也能保持穩定站立。

-

近日,第四屆“青年科學家502論壇”在南方科技大學舉行,美國國家工程院外籍院士沈向洋做了《通用人工智能時代,我們應該怎樣思考大模型》的主題演講,并給出了他對大模型的10個思考。

-

深度解析Meta Reality Labs的生態布局

-

TeleAI 李學龍團隊提出具身世界模型

-

2024 年 10 月 14 日,第 44 屆中東海灣信息技術展(GITEX Global)在阿聯酋迪拜開幕。紫光股份旗下新華三集團重磅亮相展會,以"精耕務實,為時代賦智慧"為主題,全面展示了公司"云-網-安-算-存-端"的全棧技術能力與國際生態合作成果。

我要評論